2012年6月29日

グリップナットの使用例(番外編)

こんばんは、製造のショウジです。

今週は1000本オーバーのノックな一週間でした。ひたすら作って作って作りまくりです。

こうなると、疲れるどころか逆にテンション上がりまくりです。

わけもなく、ウロウロしたりとか・・・・・・

先ほどその嵐が過ぎ去りました・・・・・頼んだよクロネコさん。

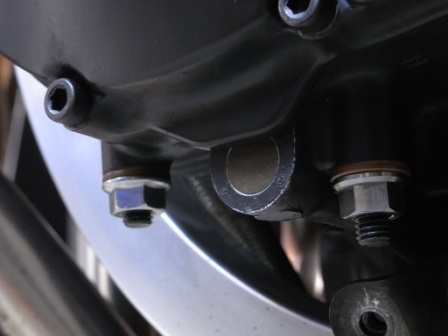

で今日はというと、グリップロックナットの使用例番外編。

当社で販売しているグリップロックナットですが、

通常はその名の通りロックナット機能を持たせたい所に使用するんですが

(例えば、スプロケットを締結するナットやサスペンションのリンクボルトを止めるナットがそうですね。)

今回はというと、グリップロックナットを別の観点から使用したものです。

先日、いつもお世話になっている京都のm-techの松本さんからこんなんいける?の質問が。

聞くとクランクジャーナルの締め付けボルトが社外のスタッドボルトに替わっていて

そのネジ部を伝ってオイルが滲んでくるのでそれを止めるのにO-リングのついたグリップロックナットがいけるのではないかと。

(左 通常のナット 右 グリップロックナット)

(通常のナットはうっすらとネジ部がにじんでいます。)

(グリップロックナット側は滲みが止まりました。)

思いもしなかった漏れ防止のための機能。

使い方はアイディア次第で色々できるんですね。

皆さんならどう使います?

そういや、最近NCのストッパーから油が漏れてたんで応用できそうです。

以上製造のショウジでした。

カテゴリー:螺旋屋徒然ブログ

2012年6月25日

削りの魅力、電気の実力、塗装の胆力、螺旋の結力。

今月24日に発売されたロードライダー誌の巻頭特集(P26~29)で紹介されましたこの製品。カワサキ水冷系EgのダイレクトイグニッションコイルヘッドカバーKit。私松山もたまたまご縁が出来て開発の初期段階からこの製品開発の中心であるMotor Labさんに声を掛けて頂いて製品の完成をお手伝いさせて頂きました。最初に話が出たのがもう去年の末だったかな?色々と試行錯誤とテストを繰り返し、本日6月25日をもって販売受付を開始することとなりました。

今回のロードライダー誌の紙面では開発のテスト時のものを撮影していただいていて取り付けた状態の写真しか載ってなく、取り付けテストということでベタベタとアルミの地肌を触った写真しか間に合わなかったのですが、折角あのように巻頭特集で組んでいただいているので製品単体写真も見栄えの良いものをお見せ出来ればなというところと、本誌では主にダイレクトイグニッションコイル化の記事でしたのでこちらではビレットパーツとしての製品説明の補足でも書いてみようかと思います。

製品単体の写真になります。(クリックで大きくなりますので是非ご覧ください)

今回MotorLabが選んだ材料はA6061。機械的性質の中でも強度はA7075/A2017等のジェラルミン系の材料には劣りますが、高熱に晒されるヘッドカバーへの対策として耐腐食性に優れ、重量的に純正と同等まで追い込む際に必要となってくる全体にRをつけて切削される三次元肉薄加工にも適し、その加工においても快削性に優れ、長時間加工が必要となるヘッドカバーとして現在入手出来る材料の中で最も適していると考えました。

その他特性としては大きな熱変化も置きにくく純正品に発生しやすいオイルリークにも改善が期待出来るとも考えています。

多分ですがMotorLabの代表川畑さんが一番見て欲しいのはコッチだろうなと畑は違うが削り屋として思う。裏側にこそギリギリまで拘って拵えたモノが見えてくる。

このヘッドカバーを造り出したときに話した内容は今でも鮮明に覚えている。

『このヘッドカバーに仕事を与えたい』

綺麗でかっこいい。それはビレットパーツとしては当たり前なんでしょうけど、それを”飾り”で終わらせたくないと思える初期設定を生んでしまった作り手の、生みの親の贅沢なんだろうなと共感しました。

ダイレクトイグニッション化というのはこのヘッドカバーがあって始まったんです。

程なく尼崎が誇る電気屋。SPECIAL AGENTさんも加わりこの製品に仕事を与える事が実現しました。単純にD.Iにするだけであれば純正のコイルとD.Iコイルを換装すれば装着は可能なのですが、D.Iを安全且つ的確に作動させるためには電気に対する専門的技能が必要です。そこに削り屋だけでは完璧に辿りつく事は出来ないと考え、スペシャリストを招きました。この辺はロードライダー誌で詳しく記事になってますので是非ご覧ください。

そして、ビレットパーツをビレットで終わらせない為に。

サンクチュアリー東京ウエストでのガンコート処理が加わります。

上記の写真は実は既にクリアガンコート塗装が処理されています。

何故ガンコートなのか?それは今回のヘッドカバーをA6061で造るにあたり、材料自体で有する放熱性に対するアドバンテージを確固たるモノにする為がまず一点。更に状況的に予測されるガソリンの塗布に対してラッカーペイントだとガソリンで溶ける可能性が高く、ウレタンペイントだと取り付けのボルトを締めたときに表面を引っ掻いてしまい剥離する状況に対する塗幕を考えました。ガンコートは薄い塗膜で表面がとても硬く、ブレーキフルードや剥離剤でも剥がれない耐薬品性を備えた塗料なので上記の放熱性を含めてエンジンパーツを塗るには最適だと考えたからです。

ガンコート 黒七分艶

ガンコート フォーミュラーレッド

そして何より大事なのはビレットパーツを殺さない塗幕。

写真をクリックして拡大していただくとわかりやすいのですが、ビレット表面の削り跡を見事に浮かび上がらせることが出来ます。塗幕が厚いとどうしてものっぺりとした印象が否めませんが、ガンコートはビレットヘッドをさらに引き立たせる事が出来ました。

こうしてMotorLabが削り、SPECIAL AGENTが操り、サンクチュアリ東京ウエストが彩り。

そんな力が合わさった製品が出来ました。

最後に。

キットパーツを締結するという役割を私達が担わせていただきました。

正直このキットを組むときに6本のボルトをベータチタニウムが担当するとコストの面での増加が高くなるという話をMotorLab社に話しました。『うちの製品はオプションで良いよ』と最初は私も言っていたのですが

『一辺の隙を作りたくない』

そういう言葉を言っていただきました。

確かに純正ボルトでは腐蝕はある程度避けられないのも事実だな、と思い

今回キットパーツとして皆さんとご一緒させていただきました。

キャリパーブリッジボルト程体感は出来なくても。

ローターボルトほど軽量化に貢献出来なくても。

彩を失わないためのチタンボルトという使い方。

それは一つの道なんだなと。

テストの時の一枚。

要望されたのは『似合うボルト』

螺旋らしく。必要最小限且つ必要強度の実現。

シンプルイズべストの形状。

一つ一つを繋いでいく仕事の面白さを噛み締める仕事をさせていただきました。

GPZ900R用 ダイレクトイグニッションコイルヘッドカバーキット

Modeling&Machining-Motor Lab

ElectricityControl-SPECIAL AGENT

Surface coating-SANCTUARY TOKYO WEST

TitaniumBolt-βtitanium

¥234,150(ヘッド、制御装置、塗装、ボルト、TAX込み)

本日から発売開始ですが、当面は取り付けにおいてある程度の取り扱い上の注意と実験段階からご協力いただき、4社合同の取り扱い製品に対してのご理解を頂いているしゃぼん玉本店様、しゃぼん玉一宮店様、そしてサンクチュアリ東京ウエストにてお受け賜りいたします。

またしゃぼん玉様両店舗にはクリアガンコートを施した製品を、サンクチュアリ東京ウエストには黒七分&フォーミュラーレッドの製品を展示していただいております。お近くの方は是非、スタッフまでお問い合わせの上実物をご覧になってくださいませ。

カテゴリー:螺旋屋徒然ブログ

2012年6月22日

ちょこっと人気ランキング。

こんにちは、製造のショウジです。

今週は雨続きでやっと今日晴れました。

早速会社まで自転車で通勤です。う・・・・・ 体が鈍ってる。怠けてたからなぁ。反省。

気をとり直して、今日は先月末の決算で出たデータをちょこっと紹介です。

題して「ショウジが作った鍛造ボルト人気ランキングトップ3」

第一位はTITC-08040

これは例年通りのトップですね。使用される場所としてはキャリパーブリッジボルトが多いかと思います。

続いて第二位はKW-08030 カワサキ用ディスクローターボルトです。

これはその名の通りカワサキ車で使われていますね。

そして、第三位はKW-08020 カワサキ用ディスクローターボルトなんですが、

これは、主にカワサキ用なんですが、実はそれ以外にもマルケジーニ等の社外ホイールのロータボルトとして使用されることもあります。

(注 全てに適合するわけではございませんので確認は必要です。)

そして、ウラワザというわけではございませんが、このKW-08030をお使いになっていたお客様が社外ホイールを入れた時にネジ部をカットして使用するといったこともできます。

追加工費はこちら。

と、ちょこっとだけ人気ランキングでした。

また、今年度は前年度のデータを参考にして、前年度以上に在庫切れを少なくしていきたいと思います。

と、言ってるそばから早速次の鍛造材がはいってきました。

頑張ります!

以上、製造のショウジでした。

カテゴリー:螺旋屋徒然ブログ

2012年6月18日

焼き付きのメカニズムの一つ

T.O.Tも終わり、ようやくのんびり出来るかなと思いきや、

いつのまにやら8耐が近づいてきて、そろそろ準備で四苦八苦しそうです。

そんなこんなでマツヤマです。

えー、いきなり逃げの発言と取られるかもしれないことを書きますが・・・

今から書く内容は正直言って“正解ではないかも”しれません。

しかし、今現在私が“どの様な認識をしているか”という指標です。

情けない話ですが科学的に完璧に理解しているとは口が裂けても言えないのですが、これまで様々なネジや金属に携わってきた自分なりの把握状態とでも取っていただければと思います。自分でも間違えたと後で気付けば180度違う方向にでも訂正はします。

先週のキウチの記事なんですが、ある意味物凄く螺旋屋らしいっちゃ螺旋屋らしいなとは思ったんですが、焼き付きって一言で済ますのもどうかと思い、それに至るもっと深い前提条件に触れてないとそれはそれで若干の誤解を生みそうなので補足というかで今日は書いてみようと思います。

まず前回のキウチの記事で言いたかった事を私なりに大まかに認識すると。

ネジは相手方との精度の差が重要

そこからいかにネジ山の摩擦抵抗を減らすのか

てな事だと勝手に言ってみる。

これはネジの締結状態での応力による熱量や単純な摩擦熱から条件が悪くなるというものがあり、基本的に熱量が多く掛かると酸化が進みやすく、そこから酸化が進む際に起こる焼き付きというのが問題になっているものだと考えます。

で、ここでいう私なりの前提条件とは。

焼き付きとはどういった状態を指すのか?

と、いうこと。

単純にボルトを焼き付かせて外れなくなった経験はバイク、車、自転車、産業機器等々の整備経験が有る方は経験しまくってると思われます。明らかに締め付けたトルクの数倍の力を掛けているにもかかわらず、ビクともしない。そしてギューッ ボキッ!っと折れてしまったりなんかして・・・

これは雄ねじと雌ねじが焼きつくって言いますね。

色んな製品作っちゃテストしてますが、焼き付きが多い箇所っていうのは

主にキャリパーマウント、エキゾーストスタッド等が代表的ですね。

で、

ここで一つ。

焼き付く

って、別に熱の掛かる所だけじゃないんですよね。

焼き付いて固着するのが熱の掛かった所以外にも色々とあります。

というか、全てのボルト・ナットに関わらず金属と金属が触れ合っていると基本的には固着(焼き付き)が起こります。これには様々な要素が関わってくるのですが、代表的なのは異種金属接触腐食と呼ばれるものです。

異種金属接触腐食。読んで字のごとく。

違う種類の金属が接触すると腐食します。

いいね、

めっちゃくちゃわかりやすいね、コレ。

通常電食(電気腐食)とも呼ばれるこの異種金属接触腐食。

異種金属が接触する際に発生する電位差によって引き起こされます。

電位差による腐食の話しをすると、

全ての金属は電位という数値を持っています。

この電位というのもは電気の流れやすさって認識で話を進めても問題は無いと思うので(本来ならばイオン化傾向とかその辺たりを書かなきゃまずそうですが、螺旋屋の話しなんでご勘弁を)そのまま推し進めて行きたいと思います。

さて、この電位という値。バイク、自転車、車などでボルトナット及び

ネジ穴として使われる代表的な物を主に幾つか数字を並べてみます。

アルミニウム E°= -1.676 V

チタン E°= -1.63 V

鉄 E°= -0.44 V

銅 E°= 0.340 V

イリジウム E°= 1.156 V

白金 E°= 1.188 V

代表的なのを2分類に分けてみました。

上半分が-、下半分が+となっています。

マイナスよりもプラスの方が電気を流しやすい材料にですね。

通電性の高い金属として銅は銅線で、点火プラグ等に使われるのはその数倍通電性の高いイリジウムやプラチナですね。これを見ると鉄はマイナスですがチタン、アルミに比べるとまだ通電性は高いんだなとわかります。

さて、異種金属接触腐食に戻りますが、単純に異種金属が触れ合うとそこには電位差というものが出てきます。例えばアルミニウムと鉄では鉄の方が電気を流れやすくなってしまいますね。基本的には電位の低いものから電位の高い物へと動きます。その際に電解液の役割を果たす水分が存在すると起電力が発生してしまい、電池のように電気が発生します。

この電気が通る事によって、金属の表面が酸化してしまい、異種金属の表面が接地した状態で酸化してしまうので酸化腐食を起こし、焼き付きの状態が生まれます。

あぁややこしい・・・

まぁ上記を頭の認識で簡単に書いてしまうと

電位のマイナス側からプラス方向に電気が流れる。

流れるときに酸素をプラス側に引っ張っていく。

酸素が引っ付くと酸化が進む。

それが焼き付きに繋がる。

って、事ですね。

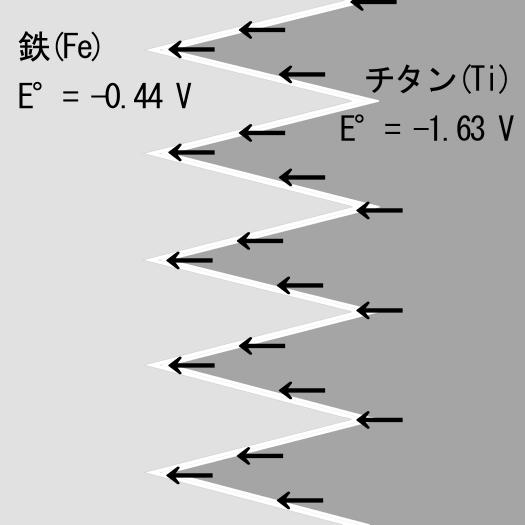

因みにチタンと鉄は両方ともマイナスですが、チタンのほうがマイナスの値が大きいため

チタン→鉄

へと電気が流れます。

そして電位差が大きければ大きいほど電気はよく流れるので酸化量は増えます。

ネジの表面で図解してみると

こんな感じですかね?

で、この矢印の方向に向かって電気が流れるので酸化腐食が進み、異種金属接触腐食が起こります。

鉄系はアルミ、チタンに比べてただでさえ酸化腐食しやすいのですが、更に異種金属接触腐食までやられてしまってはたまりませんね。

因みにステンレスの中でも代表的なSUS304は確か鉄(Fe)より電位は低いので鉄相手でも異種金属接触腐食が起こります。(ステンレスのシンクに鉄の包丁とか置いてたらステンが錆びるアレです)

ただ、これだとじゃあバイクとか車とかは異種金属が接地しまくってるから異種金属接触腐食が凄いことになってそうな感じはしますが、ここに書いてあるのはあくまでも金属であって材質ではありません。殆どの材質は純金属のまま使うことは殆どありません。鉄系統であればクロムを配合して不動態皮膜を生成しやすくして、腐食等にはある一定の耐性は持たせてあることが殆どです。弊社のTAB6400のボルトにしても転造処理で酸化皮膜を厚く生成したり、陽極酸化処理によっての皮膜処理を施します。

しかしそれでも起こってしまうのが異種金属接触腐食であり、電食なのです。

異種金属を接触させている状態だとこれは必ず起こってしまう腐食なのです。

焼き付きのメカニズムの大きな要因を占めていると私は考えています。

では、それはどうやったら防げるのか?

コレを話さなきゃ螺旋屋の話しとしては不完全。

では単純にどうするのか?

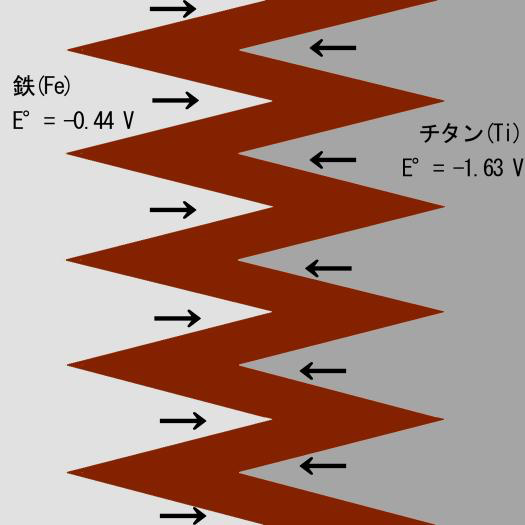

下記の図の様な状態が理想的です。

この様に鉄からもチタンからも両方共から電気が向かう様に仕向ければ良いのです。

それはどうやって?というと拡大した下図をご参照ください。

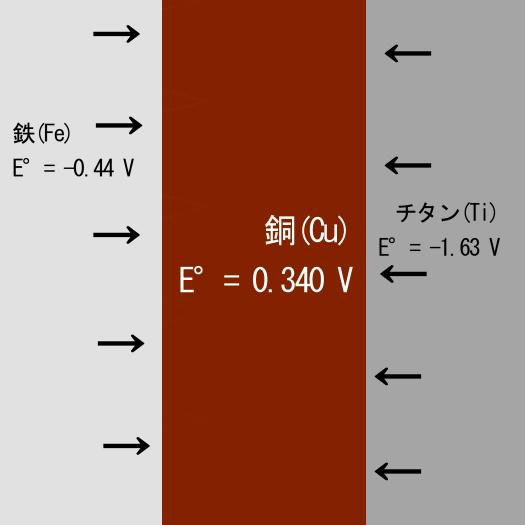

間に銅を入れちゃえばいいんです。これで鉄からもチタンからも電気は銅に流れるのです。殆どのバイク、車の主要鋼材で起こりうる異種金属接触腐食が防ぐことが可能です。

何故ここで他にも電位の低いものがある中で銅をあえてチョイスするかというとですね。

銅が酸化して出来る銅の酸化皮膜は酸化耐性が強く酸化の進行を防止することが出来ます(無限では無いですが)。そして、銅は他の電位の低い金属に比べ安価で(残りの代表的なのは金とかプラチナとかイリジウムとか・・・)なのでペースト状のもの、代表的なのはコパスリップ等に代表される銅グリスが安価で手に入りやすいからです。

今現在市販されている焼き付き防止グリスの殆どは銅を主成分にしてると思われます。

なので焼き付き防止という効果を求めるのであれば銅配合、その中でも銅を主成分とした物をお薦めします。

ちなみにこの間に銅を挟むというのは紀元前ぐらいから実用されている物凄く原始的な方法らしいです。昔の船の船底等に銅を塗ることによって焼き付き防止の為にというよりは“腐食代”という考え方で行われていたようです。と、某非鉄金属学の教授に昔聞きました。

なんだかんだと過去最高に長々と書いた気がしますが、

これをぶつ切りにすると話がとっ散らかりそうだったので一気に書いてみました。

その道の専門家の方々から見ればだいぶ乱暴な書き方になってしまってるかとは思いますが、螺旋屋の認識ということでご了承いただければと思います。

で、よくメール等でご質問頂く内容で

ベータチタニウムのボルトを付けるときに何か塗布した方がいいですか?

と、聞かれるんですが。回答としては

なにも塗らずに暫く使ってみて、多少なりとも焼き付きが起こるようであれば銅配合のグリスを塗布して下さいとお答えしております。

基本的に転造で仕上げたネジ山は焼き付きにくいので特に気にせず使って頂いて問題ないからです。

それと、下手な回り止め効果のある薬剤だと後々大変な事になることも多いので・・・

まぁそれはまた別の機会にお話しようとおもいます。

現在とあるメーカーさんから提供されたグリスを実験中。

ただ異種金属接触腐食を防ぐだけじゃ無くて、そのもう一歩先の。

そういったグリスをご案内出来ればなと考えております。

そんなこんなでマツヤマでした。

カテゴリー:螺旋屋徒然ブログ

2012年6月15日

爪のお手入れ。

こんばんは、製造のショウジです。

今週は二輪、四輪、工業系と、入り乱れての製作でした。

もう、途中で工程表が頭の中からすっぽ抜けてて、

出荷日直前に気がついて大慌てで製作するという失態も・・・・・・

根性で間に合わせましたけど、こんな時は焦らずに急げですな。

で、今週はと言うと爪のお手入れです。

とはいっても自分の爪ではなく、NC旋盤でワークを掴むための爪です。

これがなければ加工ができません。

従って、毎回様々な形状の爪を使うのですが、

その工程で切子が噛んだり、掴む圧力が高すぎて開いてしまったりすることがあり、

こうなると真円が出なくなったり、製品に傷が入ったりと、爪としての役割を果たせなくなってしまいます。

(ご覧のとおり傷だらけです。)

そこで、お手入れをしてあげるわけです。

少しつかむ半径が広がってしまいますが、今回はこれで対応できるのでOKです。

更にだめになってしまった時には、違うタイプに作り替えて再利用します。

爪の形はその時々の制作するワークによって様々な形があり、それはそれぞれの職人によっても

違っていたりします。

なので、たま~に工場長の爪を覗いて参考にさせてもらうこともあります。

この調子で今から他の爪もお手入れしていこうかと思っています。

やっぱり、お手入れは気持ちよかです。

以上、製造のショウジでした。

カテゴリー:螺旋屋徒然ブログ

ブログ内検索

- 最近の記事

- アーカイブ

-

- 2024年2月 (2)

- 2024年1月 (1)

- 2023年12月 (2)

- 2023年10月 (1)

- 2023年7月 (1)

- 2023年2月 (1)

- 2023年1月 (1)

- 2022年10月 (1)

- 2022年9月 (1)

- 2022年4月 (1)

- 2022年3月 (1)

- 2021年12月 (1)

- 2021年9月 (1)

- 2021年8月 (1)

- 2021年5月 (1)

- 2021年4月 (1)

- 2021年1月 (1)

- 2020年9月 (1)

- 2020年7月 (1)

- 2020年6月 (1)

- 2020年5月 (2)

- 2020年3月 (2)

- 2020年1月 (2)

- 2019年12月 (1)

- 2019年11月 (1)

- 2019年10月 (1)

- 2019年9月 (1)

- 2019年8月 (2)

- 2019年7月 (2)

- 2019年6月 (2)

- 2019年5月 (2)

- 2019年4月 (2)

- 2019年3月 (1)

- 2019年2月 (2)

- 2019年1月 (1)

- 2018年12月 (2)

- 2018年10月 (1)

- 2018年8月 (1)

- 2018年4月 (2)

- 2018年3月 (1)

- 2018年1月 (1)

- 2017年10月 (1)

- 2017年9月 (2)

- 2017年7月 (1)

- 2017年5月 (1)

- 2017年4月 (2)

- 2017年3月 (2)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年9月 (1)

- 2016年7月 (2)

- 2016年6月 (1)

- 2016年4月 (3)

- 2016年2月 (2)

- 2016年1月 (1)

- 2015年8月 (1)

- 2015年7月 (1)

- 2015年2月 (2)

- 2015年1月 (1)

- 2014年12月 (2)

- 2014年11月 (1)

- 2014年10月 (3)

- 2014年9月 (1)

- 2014年8月 (3)

- 2014年6月 (1)

- 2014年5月 (2)

- 2014年4月 (2)

- 2014年3月 (5)

- 2014年1月 (3)

- 2013年12月 (4)

- 2013年11月 (3)

- 2013年10月 (3)

- 2013年9月 (2)

- 2013年8月 (2)

- 2013年7月 (3)

- 2013年6月 (3)

- 2013年5月 (4)

- 2013年4月 (6)

- 2013年3月 (5)

- 2013年2月 (5)

- 2013年1月 (8)

- 2012年12月 (7)

- 2012年11月 (4)

- 2012年10月 (5)

- 2012年9月 (9)

- 2012年8月 (10)

- 2012年7月 (11)

- 2012年6月 (10)

- 2012年5月 (11)

- 2012年4月 (10)

- 2012年3月 (12)

- 2012年2月 (16)

- 2012年1月 (8)

- 2011年12月 (9)

- 2011年11月 (7)

- 2011年10月 (9)

- 2011年9月 (2)

- 2011年8月 (5)

- 2011年7月 (3)

- 2011年6月 (5)

- 2011年5月 (9)

- 2011年4月 (3)

- 2011年3月 (5)

- 2011年2月 (9)

- 2011年1月 (8)

- 2010年12月 (7)

- 2010年11月 (6)

- 2010年10月 (5)

- 2010年9月 (11)

- 2010年8月 (11)

- 2010年7月 (12)

- 2010年6月 (5)

- 2010年5月 (3)

- 2010年4月 (1)

- 2010年3月 (4)

- 2010年2月 (1)

- 2010年1月 (3)

- 2009年12月 (3)

- 2009年11月 (2)

- 2009年10月 (4)

- 2009年9月 (3)

- 2009年7月 (4)

- 2009年6月 (3)

- 2009年5月 (2)

- 2009年3月 (6)

- 2009年1月 (5)

- 2008年12月 (2)

- 2008年11月 (2)

- 2008年10月 (2)

- 2008年9月 (4)

- 2008年8月 (3)

- 2008年7月 (9)

- 2008年6月 (4)

- 2008年5月 (2)

- 2008年4月 (2)

- 2008年3月 (3)

- 2008年2月 (3)

- 2008年1月 (6)

- 2007年12月 (6)

- 2007年11月 (7)

- 2007年10月 (8)

- 2007年9月 (7)

- 2007年8月 (13)

- 2007年7月 (10)

- 2007年6月 (11)

- 2007年5月 (25)

- 2007年4月 (14)